Por LINSINGER

El fresado inicial de rieles nuevos contribuye a una extensión significativa de la vida útil del riel cuando se aplica al comienzo del ciclo de vida del riel. Un gran ejemplo, es el que se realizó en la nueva línea de metro Norte-Sur de Ámsterdam, el cual, en un tiempo limitado se le realizó el fresado de sus vías con tecnología de alta calidad.

El nuevo tren de fresado MG11 de Linsinger, empresa líder global en tecnología de fresado y corte, fue diseñado específicamente para su aplicación en túneles subterráneos, eliminando el 100% de los defectos superficiales y creando un perfil objetivo optimizado con la más alta precisión.

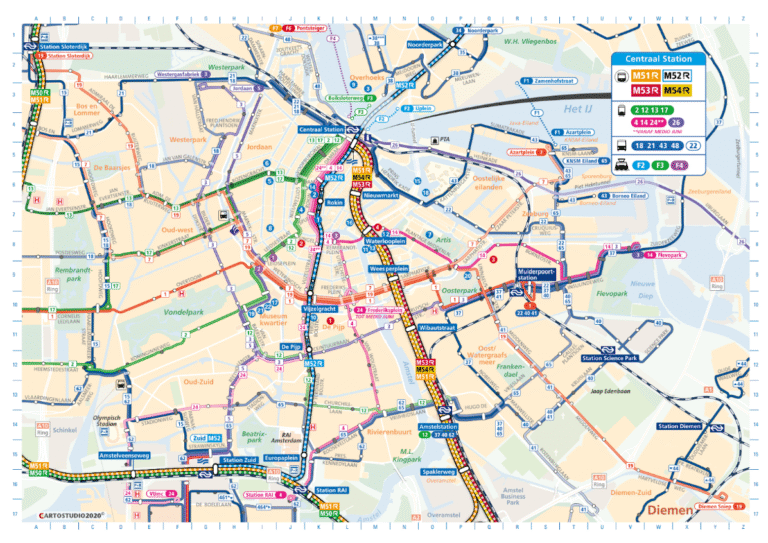

Inicialmente, la idea de construir una línea de metro en Ámsterdam fue creada en 1960, sin embargo no fue hasta hace 15 años que la creciente ciudad de Ámsterdam decidió comenzar con la implementación de esta línea, denominada M52. Esta línea comienza en la estación Amsterdam Zuid y se dirige hacia el norte de la ciudad por debajo del centro de Ámsterdam para terminar en la nueva estación Amsterdam Noorderpark.

La línea de doble vía de aproximadamente 10 km de largo consta de 7 estaciones de nueva construcción, diseñadas en colaboración entre arquitectos y artistas, la cual sigue el antiguo lecho enterrado del río Amstel. Aquí, la empresa Linsinger, contribuyó significativamente al acomodo de riel de un viaje en metro de 15 minutos de largo.

Mantenimiento inicial para extender la vida útil del riel

El fresado inicial de rieles recién instalados como parte de un mantenimiento preventivo cíclico, contribuye significativamente a optimizar la vida útil del riel que cuenta con una capa descarburada en la superficie.

Las altas temperaturas durante la producción de rieles, provoca una reacción química entre el oxígeno del aire y el carbono en la superficie del riel, lo que hace que se elimine carbono de la superficie del riel (descarburación).

Esta capa descarburada con una profundidad típica de 50-200 µm muestra propiedades divergentes en comparación con el material nativo del riel. Para brindar propiedades uniformes a los rieles, se recomienda eliminar esta capa mediante el mantenimiento inicial inmediatamente después de la instalación del nuevo riel, debido a que los rieles pueden dañarse durante el proceso de instalación.

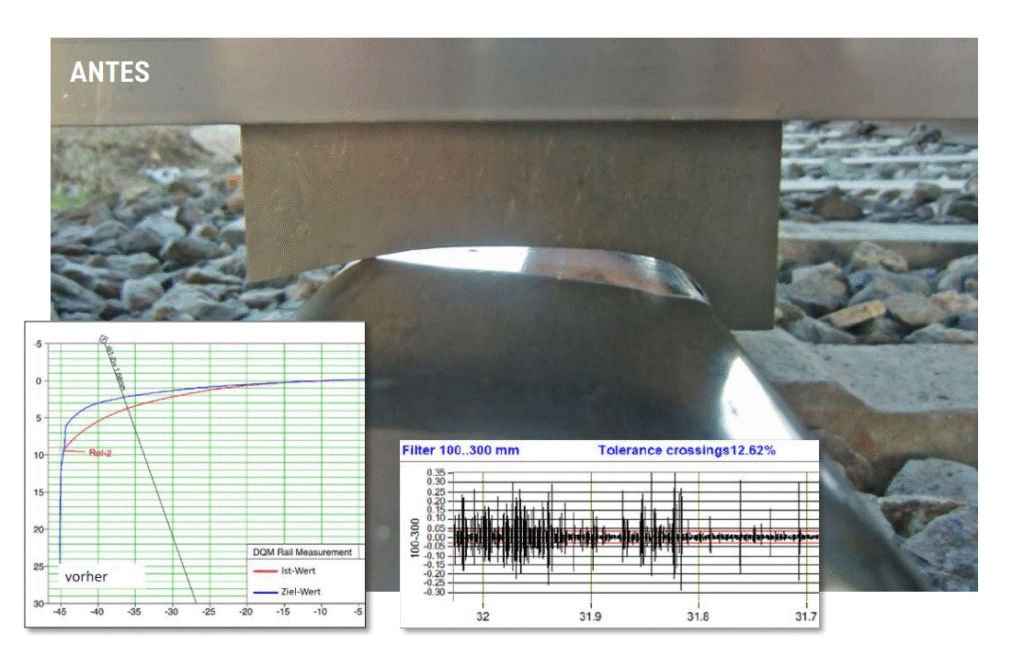

Este daño puede manifestarse en forma de rayones, hoyos, ranuras, huellas y estos defectos pueden actuar como iniciadores de grietas si no se eliminan adecuadamente. Los rieles nuevos también muestran algunas tolerancias de perfil que, si se combinan con las tolerancias de toda la construcción de la vía, a veces pueden conducir a condiciones de estrés en las ruedas del riel con contacto elevado.

Los grados de riel, especialmente de alta resistencia al desgaste solo pueden adoptar marginalmente su perfil por el desgaste natural. Un perfil objetivo inicial ajustado con precisión puede ayudar a beneficiarse de las características positivas de los grados de rieles de alta resistencia, mientras que, a bajo índice de desgaste, alta resistencia contra la fatiga por contacto rodante desde el punto de instalación.

En consecuencia, se recomienda tratar inicialmente los rieles justo después de la instalación y antes del primer viaje del tren por la vía. Si esto no es posible, no deben pasar más de 3 meses de tráfico antes de que se aplique el mantenimiento inicial. Típicamente se eliminan 0,3 mm de metal durante el mantenimiento inicial con algunas tasas de eliminación de metal localmente más altas si las condiciones de daño lo requieren.

Procedimientos de fresado para sistemas de tránsito

La aprobada tecnología de fresado de alto rendimiento de la empresa alemana se puede utilizar para todos los escenarios de mantenimiento debido a su capacidad de remoción de metal variable. En el caso de una estrategia regenerativa, los rieles se pueden restaurar a una condición como nueva (eliminación completa de daños, perfil de objetivo de alta precisión) casi independientemente de la situación original de daños en la superficie.

Este puede eliminar tan solo 0,1 mm de la superficie del riel, y en consecuencia, también se pudiese aplicar para el mantenimiento inicial de la vía.

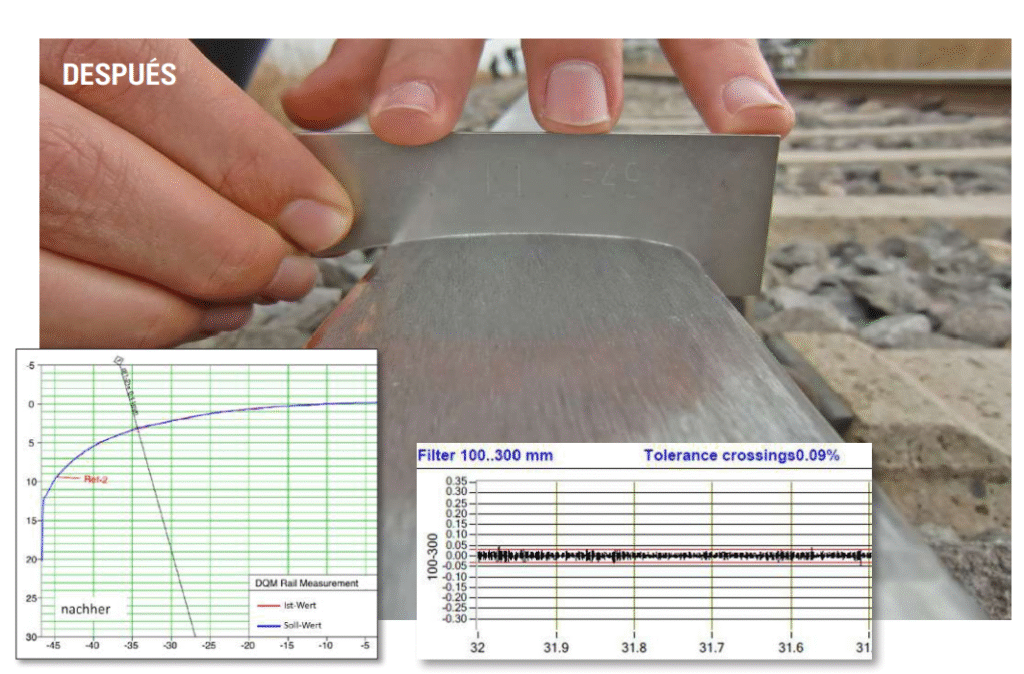

El fresado de alto rendimiento combina el proceso de fresado con un proceso posterior de pulido de la superficie. Esta unidad de pulido (muela abrasiva circunferencial con ángulo de desplazamiento pequeño) se encuentra justo después de la unidad de fresado en la fresadora. Con la ayuda de estos dos pasos del proceso, se crea una condición de riel de alta calidad definida y bien documentada (superficie de riel libre de daños, perfil objetivo transversal preciso +/- 0,2 mm, perfil longitudinal suave +/- 0,2 mm, rugosidad superficial baja < 0,5 µm).

Por otro lado, el fresado de rieles es un proceso libre de polvo y chispas. Las virutas de fresado generadas (subproducto del proceso) se recogen de manera eficiente (> 99,5 % de ración de recogida) en la máquina y se pueden reciclar más tarde.

Los túneles permanecen limpios (sin contaminación por polvo) y no se requieren actividades de limpieza posteriores, a diferencia del pulido de rieles. Además, el peligro de incendio durante el tratamiento del riel se minimiza debido a la ausencia de chispas. Finalmente, el acabado de la superficie del riel de alta precisión y calidad también contribuye a la mitigación del ruido, lo cual es especialmente importante en áreas urbanas.

El tren de fresado de rieles MG11 fue diseñado específicamente para encajar en los espacios libres más pequeños del túnel y para operar en ventanas de trabajo de hasta 2 horas de tiempo de astillado. Se transporta rápida y eficientemente en un contenedor estándar de 40 pies al lugar de trabajo. Estas máquinas cuentan con una capacidad de arranque de metal de máx. 1 mm por pasada. A diferencia del esmerilado de rieles, todo el daño puede eliminarse de la superficie del riel en tan solo una pasada, y para defectos profundos, se requerirán 2-3 pasadas, por lo tanto, puede tratar vías principales, así como cambios y cruces. No se requiere una máquina de tratamiento de interruptores dedicada como con el pulido tradicional de rieles.

Fresado inicial en un entorno desafiante

El fresado inicial de la línea de metro M52 en Ámsterdam fue necesario debido a su extenso período de construcción. Para garantizar una experiencia de conducción segura y cómoda, se tuvieron que volver a perfilar los rieles y eliminar todos los defectos superficiales relacionados con la construcción con profundidades de hasta 0,5 mm y más.

En el caso de la red de transportes GVB Ámsterdam, se realizaron algunas pruebas de fresado en su depósito para evaluar la precisión del perfil, la capacidad de eliminación de daños y la calidad de la superficie del proceso de fresado. Debido a los excelentes resultados de estas pruebas, GVB decidió optar por un tren de fresado de raíles LINSINGER MG11 para el tratamiento inicial de los raíles, mismo que, para la compañía le era muy necesario contar con una tecnología libre de polvo y chispas que minimiza el peligro de incendio y no causar la contaminación de los túneles y las estaciones de nueva construcción.

Desafíos logísticos y solución

Dado que la fresadora MG11 fue diseñada para operar en ventanas de trabajo de máximo 2 horas, Linsinger tuvo que superar una serie de desafíos logísticos para poder operar con éxito en GVB.

Para permitir un funcionamiento continuo de 96 horas, el búnker de virutas tenía que vaciarse cada 2 horas. Por lo tanto, los contenedores de chips se colocaron estratégicamente en la salida del túnel más cercano en referencia al sitio de trabajo respectivo. Con este proceso de vaciado se provocó interrupciones menores. El tren MG11 puede conducir autopropulsado hasta 50 km/h.

La operadora europea, GVB proporcionó un carro de taller dedicado a indexar las puntas de corte de los cabezales de corte en el sitio del túnel, y con esto, asegurar una operación de fresado continuo, puesto que el cambio de los cabezales de corte en la máquina se pueden realizar en unos pocos minutos.

El reabastecimiento de combustible de los trenes diésel eléctricos MG11 fueron realizados por GVB directamente en las obras del túnel, así como todo el mantenimiento requerido de la máquina.

Cuando se realizaron las pruebas del metro después de la operación de fresado, los maquinistas notaron claramente un mejor comportamiento de marcha del tren y menos emisiones de ruido.

Finalmente, la línea de metro se inauguró según lo previsto el 22 de julio de 2018 con un evento de celebración oficial, el cual gracias a la gran tecnología de fresado de Linsinger, fue posible tener un viaje suave en metro sobre rieles perfectamente mantenidos en la línea M52 en Ámsterdam.