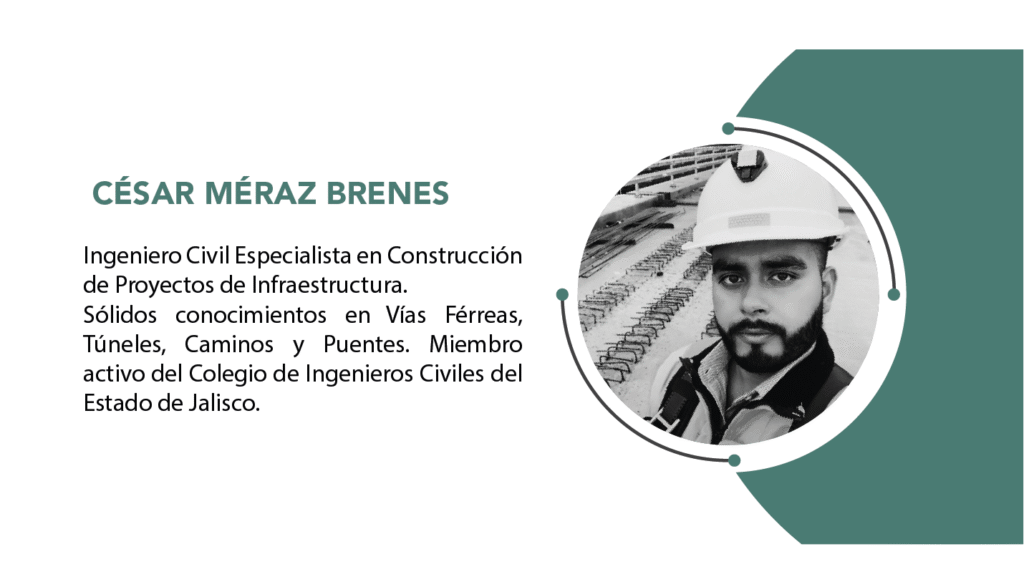

Por César Meráz Brenes

Los grandes esfuerzos a los que están sometidas las ruedas se deben a las cargas por rueda y a las fuerzas de guiado. La banda de rodadura es la parte de la rueda que más esfuerzos soporta, apareciendo en la banda de rodadura de las ruedas motrices y de las ruedas sobre las que se aplican los frenos, deslizamientos y altas cargas térmicas.

Esfuerzos cíclicos: Se manifiestan en la zona elasto-plástica de contacto entre rueda – carril y son las tensiones ligadas a la rodadura. Se deben a la carga, al esfuerzo de tracción y pseudodeslizamiento. Aunque las cargas no sean muy elevadas, se pueden producir en la zona de contacto rueda-carril deformaciones plásticas en la llanta. Durante los primeros ciclos de carga se introducen en la rueda tensiones residuales que, junto a las deformaciones existentes, producen un endurecimiento del material.

Esfuerzos térmicos: Las frenadas y los esfuerzos motores o retardadores

cuando se produce patinaje debido a la pérdida de adherencia entre la rueda y el carril, provocan la aparición de dichos esfuerzos que, afectan sobre todo a la zona de la banda de rodadura, pudiendo llegar a producir transformaciones metalúrgicas en el acero (templado de las zonas que han patinado). Fuertes frenadas pueden crear tensiones que exceden en ciertas zonas el límite elástico del material, provocando modificaciones en el campo de tensiones residuales, favoreciendo de esta manera la evolución de fisuras en zonas profundas.

Esfuerzos mecánicos: La existencia de un esfuerzo vertical aplicado sobre la banda de rodadura en el contacto rodante y un esfuerzo lateral sobre la pestaña debidos a la carga por rueda y al guiado sobre la vía, provocan la aparición de esfuerzos mecánicos.

Esfuerzos cíclicos: Se manifiestan en la zona elasto-plástica de contacto entre rueda y carril, son las tensiones ligadas a la rodadura. Se deben a la carga, al esfuerzo de tracción y pseudodeslizamiento. Aunque las cargas no sean muy elevadas, se pueden producir en la zona de contacto rueda-carril deformaciones plásticas en la llanta. Durante los primeros ciclos de carga se introducen en la rueda tensiones residuales que, junto a las deformaciones existentes, producen un endurecimiento del material.

DESGASTE EN LA BANDA DE RODADURA (HW)

“Hollow wear” (HW) es el término dado para el desgaste existente en el centro de la banda de rodadura. Este efecto de desgaste concentrado, a menudo se produce debido al uso de bogies de marcha muy estables que circulan preferentemente por rutas muy rectas. La interacción de las zapatas de frenado con la banda de rodadura puede, dependiendo de su configuración y la selección del material, también acelerar el desarrollo de este tipo de desgaste.

El desarrollo de este tipo de desgaste afecta a la conicidad efectiva del eje montado. Si el desgaste aumenta, puede en ciertos casos afectar a la dinámica y a los límites de estabilidad del vehículo.

Puede afectar el desarrollo de una falsa pestaña en la dinámica del vehículo, si no también no conviene que ocurra, ya que puede ocasionar daños importantes tanto en la cabeza del carril como en los cambios y cruces de vía.

El desgaste durante los primeros kilómetros de vida de la rueda es uniforme en toda la banda de rodadura, siendo después mayor en dos zonas, cerca de la pestaña y en el extremo opuesto a la misma. Este desgaste se debe principalmente a las fuerzas de arrastre que actúan en la banda de rodadura cuando la rueda opuesta está con la pestaña haciendo contacto en el carril.

ROLLING CONTACT FATIGUE (RCF)

RCF1, RCF2 y RCF3

Rolling Contact Fatigue, es el término dado al daño relativo de fatiga, inducido por la acción repetida de una fuerza de arrastre resultante, además de las fuerzas verticales de contacto rueda – carril actuando sobre la misma área de la rueda.

Los ciclos repetidos de carga y descarga sobre la banda de rodadura de la rueda junto con las fuerzas de deslizamiento adicionales, conducen a través del proceso conocido como “rachetting”, a una deformación plástica del material.

Una vez se supera la ductilidad del material por el incremento de deformación plástica, las fisuras empezarán a iniciarse y a propagarse por estar sometidas a ciclos de carga repetidos en el material, en dirección paralela al plano de deformación de material. Una vez las fisuras han alcanzado cierto tamaño, también se propagan debido a la presión hidrostática aplicada por algunos fluidos que entran en las fisuras desde la banda de rodadura o por la cabeza del carril y quedan atrapados por la rotación de la rueda a lo largo del carril.

En ciertas ocasiones las redes de fisuras se pueden haber desarrollado lo suficiente para que ocurra el fenómeno de “shelling”. Término utilizado para el proceso de pérdida de material desde la banda de rodadura, siguiente al establecimiento de una red de fisuras por fatiga.

Como las fisuras se propagan además dentro de la banda de rodadura su alineación cambiará lentamente desde su ángulo tangencial inicial y empieza a adoptar una alineación más radial.

Debido a la diferencia longitudinal y a las fuerzas laterales presentes dentro de varias zonas de la banda de rodadura de la rueda, se obtienen cuatro clasificaciones de RCF dependientes de la localización.

ZONA 1. RCF1

La acción repetida de las fuerzas de deslizamiento longitudinales y laterales inducidas por el paso por curva pueden dar origen a la variante clásica de RCF en la parte 1 de la banda de rodadura (zona 1), produciéndose principalmente en la parte exterior de la rueda que circula por la parte interna de la curva. Las diferentes relaciones entre las fuerzas de deslizamiento longitudinal y las fuerzas de deslizamiento lateral influenciarán en el ángulo de la red de fisuras, el cual típicamente estará entre 30º – 45º sobre el eje de la rueda.

Figura a) fisuras en Zona 1 por RCF, b) inicio del proceso de desprendimiento de fisuras por RCF1, c) desprendimiento de fisuras RCF1, totalmente estabilizadas y d) desprendimiento más profundo de fisuras RCF1.

ZONA 2. RCF2

Este daño es causado por los mismos mecanismos y fuerzas que intervienen en RCF de la Zona 1 excepto que ocurre por la interacción de la rueda en su zona más cercana a la pestaña con el carril exterior de la curva, el cual está más elevado que el interior debido al peralte existente en la curva.

La Zona 2 RCF típicamente ocurre con mucha menos frecuencia que la Zona 1 RCF. Debido a los cambios en la geometría y presión de contacto en la banda de rodadura mientras la rueda está en servicio, las fisuras por RCF en la zona 2 “desaparecen” debido al desgaste sufrido, a menos que se hayan establecido dichas fisuras permanentemente. Las fisuras de la zona 2 adoptan típicamente un ángulo alrededor de los 30º – 60º sobre el eje de la rueda.

ZONA 3. RCF3

El crecimiento de fisuras por fatiga en el centro de la banda de rodadura es un fenómeno poco frecuente que ocurre por la aplicación repetida de elevadas fuerzas longitudinales de tracción que dan origen a deslizamiento longitudinal. Por ejemplo, para vehículos que sufren de manera regular casos de niveles elevados de deslizamiento de ruedas, o incluso, rodadura pura cuando se aplica tracción para bajas velocidades, pueden empezar a exhibir tal daño por fatiga.

Debido a la componente longitudinal pura de las fuerzas de deslizamiento involucradas, las fisuras se orientan lateralmente a través de la banda de rodadura de la rueda y adoptaran un perfil con forma recta o en “C”. Hay que tener cuidado no confundir esas fisuras por fatiga con su orientación lateral de 0º – 10º con el eje del vehículo, con las fisuras laterales por efecto térmico que son más críticas, asociadas con el sobrecalentamiento de la llanta en la banda de rodadura o por el bloqueo de frenos.

Una causa directa de las fuerzas de deslizamiento longitudinales que causan RCF en zona 3, son los diferentes diámetros de rueda dentro de un bogie, especialmente cuando los ejes son acoplados mecánicamente, y su instalación no es correcta dentro del bogie. Este hecho causa una fuerza de deslizamiento longitudinal permanente aplicada de manera constante tangente a la vía. En este caso la alineación de la fisura puede adoptar un ángulo de orientación más amplio.

FISURAS SUPERFICIALES “SPALLING”

Son fisuras que se propagan hacia el interior de la llanta, llegando a producir pequeños desprendimientos de material. Estas fisuras se producen por el deslizamiento de las ruedas o por la acumulación de deformación plástica en la superficie de rodadura.

El desgaste es generalizado y continuo, pudiendo deberse a factores tales como velocidad excesiva de circulación, cargas verticales excesivas o ruedas de dureza insuficiente.

FISURAS SUPERFICIALES PRODUCIDAS POR DESLIZAMIENTO DE RUEDAS

El deslizamiento de las ruedas puede llegar a producir en la superficie de la rueda un plano. Entre las razones para que se produzca el deslizamiento de las ruedas podemos encontrar desde frenos defectuosos o fuerzas de frenado demasiado altas hasta contaminaciones del carril por hojarasca, lubricantes, hielo, arena, etc.

La fricción entre rueda y carril introduce una alta carga térmica local en la banda de rodadura, llegando hasta temperaturas próximas a los 800º C, donde a esta temperatura disminuye el límite elástico en esta zona, pudiendo aparecer deformación plástica. Cuando la rueda vuelva a girar se produce un rápido enfriamiento, produciendo una transformación de fase en la banda de rodadura y formándose martensita.

Tras el enfriamiento y la contracción, debe mantenerse la continuidad entre material localmente plastificado y la banda de rodadura con las restricciones permanentes de las ruedas, por lo que la banda de rodadura queda tensionada.

La martensita es frágil, con una estructura cristalina que tiene un coeficiente de expansión volumétrico de un 0.5% comparado con la estructura perlítica a temperatura ambiente. Esto conlleva a que se produzcan tensiones residuales compresivas en la estructura martensítica y tensiones residuales de tracción en el material de alrededor. Si la zona afectada térmicamente no se elimina por mecanizado, se formarán fisuras de fatiga por la acción de las tensiones de contacto de la rodadura. Mientras la rueda se mueva, la capa de martensita impacta contra el carril favoreciendo el crecimiento de las fisuras.

Una vez que las fisuras crecen, se empieza a producir desprendimiento de pequeños trozos de material, haciendo que de nuevo aumente el nivel de impacto. Las cavidades producidas son del orden de entre 1 y 5mm de profundidad, rodeadas de fisuras con profundidades de hasta 10 y 18 mm bajo la banda de rodadura.

Este tipo de defecto se está intentando solucionar desde dos frentes, por un lado mejorando los sistemas de protección anti-patinaje y por otro mejorando las características de dureza y resistencia de los aceros.

RUEDA CON PLANO

FISURAS SUPERFICIALES PRODUCIDAS POR DEFORMACIÓN PLÁSTICA EN LA SUPERFICIE DE LA BANDA DE RODADURA “RACHETTING”

En este caso, el fallo ocurre cuando la carga está por encima del límite elástico de la rueda, que produce flujo plástico, formándose tensiones residuales y endureciendo el material por deformación. Si la carga se encuentra por encima de un valor crítico límite, el límite plástico se acumulará a la deformación plástica en cada carga. El fallo ocurre por ciclo de fatiga de baja frecuencia.

Se trata de un fenómeno de rotura que ocurre cerca de la superficie de rodadura y su principal causa son altas fuerzas de fricción, estas llevan a unas altas tensiones de cortadura seguidas de una alta deformación plástica en la superficie. Cuando la ductilidad de la superficie del material está agotada se desarrolla una fisura.

Estas fisuras suelen orientarse perpendicularmente a la dirección de deslizamiento. La deformación produce fisuras que se inician en el material y se propagan a lo largo de granos deformados plásticamente, propagándose inicialmente en la superficie con un ángulo poco profundo, para seguir una dirección axial, por la cual las grietas se propagan circunferencialmente suele ser entre 1.5 y 2mm, produciéndose la rotura final cuando una parte de la fisura llega a la superficie, desprendiéndose una parte de la banda de rodadura.