Por Marcelo Escobar

Este artículo presenta las tecnologías actuales aplicables a la tracción eléctrica del ferrocarril. Si bien el ferrocarril utiliza la tracción eléctrica desde hace varias décadas, la industria ferroviaria constantemente está desarrollando mejoras de cara a reducir el consumo energético. En el artículo se analiza la tecnología aplicable en tracción eléctrica ferroviaria, así como las soluciones que se están implementando para mejorar la eficiencia energética.

La tracción eléctrica ofrece ventajas, frente a la tracción diésel, como ser un mejor rendimiento desde el punto de vista del consumo energético y un menor impacto medioambiental.

El ferrocarril ha empleado la energía eléctrica desde hace más de un siglo. En las primeras décadas del siglo XX los grandes problemas fueron planteados y se definieron los lineamientos a seguir; fueron en estos primeros años donde la electrificación ferroviaria inició su auténtico desarrollo.

El siguiente período para analizar la trayectoria tecnológica del ferrocarril es en la década del 60 donde se comienza a desarrollar la electrónica de potencia, conservando aún el motor de tracción con colector. Esta revolución comienza con la aplicación del diodo de silicio, y luego en los años 70, continúa con la del tiristor GTO.

El último período, ya hasta nuestros días, puede considerarse como un período de optimización técnica de los sistemas existentes y la introducción de nuevas tecnologías principalmente del avance de los convertidores electrónicos de potencia con la introducción del IGBT (Insulated Gate Bipolar Transistior) y de la introducción de la informática.

Los principales avances se produjeron en el material rodante, pero la infraestructura también ha evolucionado de manera notable si bien todavía se necesita realizar mejoras como en las protecciones, interacción del pantógrafo con la catenaria o del patín con el tercer riel, etc.

SISTEMAS DE CORRIENTE CONTINUA O CORRIENTE ALTERNA

En la tracción ferroviaria se desarrollaron dos sistemas: de corriente continua (CC) y de corriente alterna (CA). El uso de la corriente continua fue motivado por la facilidad que suponía el uso del motor de corriente continua aplicado a la tracción.

La corriente continua es obtenida en subestaciones de tracción eléctrica rectificadoras. Estas instalaciones son conectadas a la red externa, para realizar una etapa de transformación (mediante un transformador que reduce la tensión de la red a otra de trabajo del rectificador) y otra de rectificación (mediante un rectificador de diodos que acondiciona la tensión a la de alimentación del tren). La tensión de salida del rectificador en Argentina tiene los valores normalizados en 810 y 1.500 Vcc.

La corriente alterna monofásica es obtenida en subestaciones de tracción eléctrica transformadoras que se conectan a la red de corriente alterna trifásica para después realizar un único proceso de transformación. El principal problema que plantea este hecho es el desequilibrio creado en el sistema trifásico de alta tensión, este desequilibrio se puede solucionar con el uso de transformadores tipo Scott o conectando alternativamente a diferentes fases las subestaciones que van alimentando al tren a lo largo de su trayecto. La tensión de salida del transformador es usualmente 15 o 25 KV de tensión nominal.

MATERIAL RODANTE

El desarrollo de la electrónica de potencia en los últimos años ha permitido mejorar la eficiencia de los vehículos, dejando de usar el motor de colector y pasar a usar el motor trifásico asincrónico, no sólo por su robustez y sencillez, sino también por su gran eficiencia. Además en la actualidad se está observando que la máquina de tracción asíncrona puede ser superada en eficiencia por los motores asincrónicos con rotor de imanes permanentes. Esta máquina tiene todas las ventajas que ofrecía la máquina asíncrona, pero con unos rendimientos superiores.

La gran diferencia se obtuvo a partir del avance de la electrónica de potencia, que permite lograr que un motor asincrónico trifásico tenga las mismas características que las que posee el motor de continua, a partir de la variación de tensión y frecuencia a voluntad.

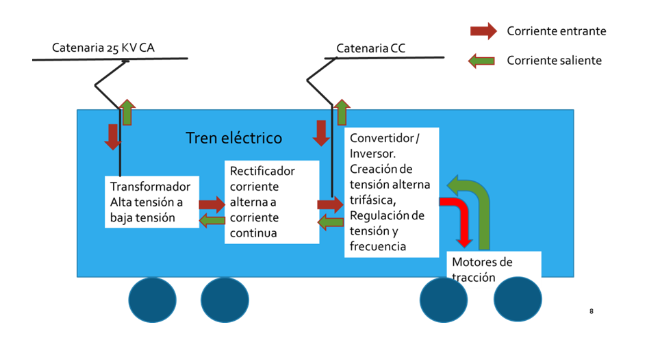

A partir de ello, la utilización de un sistema de corriente continua o alterna ya no depende del tipo de tren sino de otros factores, a continuación mostramos un esquema aplicado en el material rodante:

INFRAESTRUCTURA

Fuente de Energía

En un principio los sistemas electrificados nacieron con generación propia y una red interna de distribución para alimentar el sistema eléctrico. Con el crecimiento, desarrollo y ampliación de las redes de alta tensión de gran capacidad de potencia y alta confiabilidad de los sistemas interconectados nacionales, el ferrocarril siempre encontrará un punto de alimentación de esa red del sistema eléctrico para llegar hasta una subestación de tracción, prescindiendo ya de sus propias redes de energía.

Subestación principal – subestación de tracción

Las opciones de electrificación son dos: CC o CA. Si bien la tendencia universal para las nuevas electrificaciones de ferrocarriles de superficie, sobre todo en distancias importantes es el sistema de 25 KV corriente alterna; los sistemas de corriente continua siguen existiendo y utilizándose en ampliaciones de redes existentes, y sobre todo en metros subterráneos, elevados y de superficie o en tranvías.

La implantación de un sistema u otro, cuya eficiencia es idéntica, depende definitivamente de un cálculo económico de las obras de electrificación.

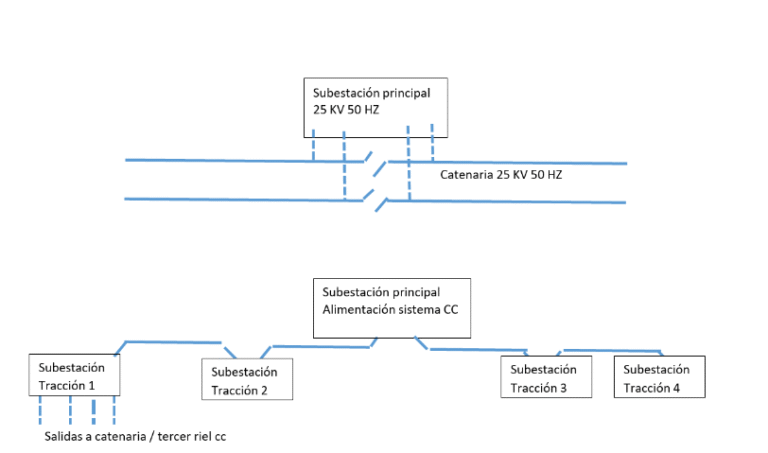

Básicamente los sistemas de corriente continua requieren una cantidad de subestaciones mayor a medida que la tensión es menor, y las secciones de conductores eléctricos son importantes por las elevadas corrientes en juego. Los sistemas de alterna, principalmente 25 KV – 50 HZ por su elevada tensión, las corrientes en las líneas son mucho menores por lo que el número de subestaciones es menor, y las secciones de conductores a utilizar también es menor.

Las Subestaciones principales reciben tensión de la red externa en alta tensión (220 KV, 132 KV, 66 KV, 60 KV u otras tensiones de ese orden según los valores y frecuencias estandarizadas (50 o 60 Hz) de cada país.

Luego se transforma a la tensión de la red interna mediante al menos dos transformadores de los cuales uno está activo y el segundo de reserva, o pueden estar los dos activos alimentando diferentes sectores de la red; pero cada uno debe tener la capacidad suficiente para alimentar el sistema completo.

Cuando el sistema es de corriente continua también debe contar con las subestaciones de tracción. La subestación de tracción de corriente continua está destinada a alimentar un tramo de la línea (catenaria o tercer carril). Recibe alimentación del sistema de distribución de media tensión; transforma y rectifica para obtener la tensión de corriente continua (800 Vcc, 1.500 Vcc, 3.000 Vcc, etc.); alimenta cada una de las líneas correspondiente a cada vía y hacia ambos lados de la subestación rectificadora.

Red de distribución para tracción

La red de distribución es generalmente en media tensión (13,2 KV, 20 KV, 33 KV), siendo una de las más utilizadas las de 20 KV 50 o 60 HZ.

En otros servicios con trenes livianos o tranvías, suelen obviarse tanto la subestación principal como la red de distribución interna, y resulta suficiente por capacidad y confiabilidad, alimentar cada subestación de tracción de la red de media tensión de la compañía suministradora.

FRENADO REGENERATIVO

El llamado frenado regenerativo es el reaprovechamiento de la energía de frenado a través de una configuración óptima de la red. El objetivo es propiciar la situación en la cual un tren frena y otro acelera de manera que éste último consuma la energía eléctrica regenerada por el primero. Si la energía generada en el frenado no es consumida por otras formaciones, dicha energía es devuelta a la red.

En las electrificaciones de CA la devolución de energía a la red es algo que se hace por las propias características técnicas del sistema, no ocurre lo mismo en las electrificaciones de corriente continua. En este caso tendría que instalarse un convertidor situado en antiparalelo con el grupo transformador/rectificador, no existe todavía un marco legal y sobre todo económico en Argentina que incentive el proceso por parte de las empresas ferroviarias. En esta situación sólo se beneficia el sistema eléctrico general, pues recibe grandes cantidades de energía procedente de las redes ferroviarias sin que éstas reciban ninguna compensación económica.

Ing. Marcelo Escobar

Ingeniero electricista recibido en la Universidad Tecnológica Nacional Reg. Avellaneda. Especialización en Gestión de Activos y Mantenimiento en la Universidad Austral. Cursando último cuatrimestre del Posgrado de Ingeniería Ferroviaria en la Universidad de Buenos Aires (UBA).

Actualmente Coordinador de Ingeniería de Infraestructura de la Línea Mitre, encargado de las Obras eléctricas y afines, Mantenimiento de estación cabecera Retiro Mitre, Coordinación de servicios de mantenimiento de ascensores, grupos electrógenos, compresores, etc. de la Línea Mitre.